Les meilleures pratiques du management & de l'entrepreneuriat

Véritable bible du cadre, du manager et du dirigeant-entrepreneur, votre outil en ligne synthétise les concepts clés via de nombreux dossiers thématiques régulièrement actualisés et enrichis.

Les sections thématiques du site

Naviguez dans les sections pour trouver les réponses à vos questions.

Elles chapotent de nombreux dossiers précis, traitant de différentes problématiques et apportant des solutions pour vous aider dans votre métier de manager.

Optimisez la performance

Développez vos affaires

Managez

Gérez les flux logistiques et industriels

Travaillez votre efficacité

Entreprenez

Parmi les dernières publications pour le manager

22/4/2024

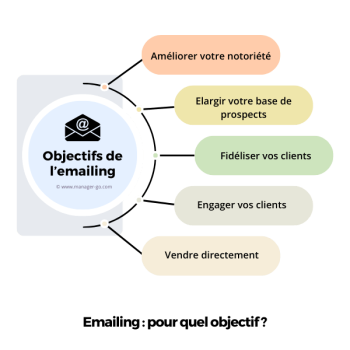

Qu'est-ce que l'emailing ? Comment conduire une campagne ?

Découvrez ce qu'est l'emailing, identifiez les objectifs que vous pouvez atteindre avec cet outil et comment mettre en oeuvre une campagne. Vous serez également informé de ses avantages et des limites à connaître absolument.

Nous vous proposons sur Manager GO! des contenus professionnels pour :

- Trouver des réponses à vos problématiques quotidiennes de manager

- Développer vos compétences managériales et techniques

- Améliorer vos performances personnelles

- Actualiser vos connaissances

Les nombreux savoir-faire managériaux traités par Manager GO!

Lorsque l'on pense "savoir manager", la première idée venant à l'esprit concerne la mission de management des collaborateurs . Un métier d'animation d'équipe, de coaching, de motivation des troupes. La section "Comment manager ?" apporte une matière constante et de qualité à travers des publications pratiques sous forme de dossiers, méthodes et de fiches.

Exemples de contenus liés au management des collaborateurs

Quelques sujets abordés :

- les compétences managériales,

- le management de proximité,

- la gestion des conflits

- la cohésion d'une équipe,

- recadrer un collaborateur,

- etc.

Le manager doit être multicompétent

Derrière ce métier de manager se cachent d'autres dimensions toutes aussi importantes. Manager GO! traite ces différents domaines pour vous donner une vision à 360° sur les questions auxquelles vous pouvez être confrontés . Parmi celles-ci, nous pouvons citer toutes les interrogations qui ont trait à l'organisation personnelle du cadre : notamment la gestion du temps, présentant des enjeux si importants dans ces périodes de tension. Nous proposons également des publications dans le domaine de l'efficacité personnelle : comment savoir mieux communiquer ? Développer son leadership ? Réussir sa prise de décision ? Savoir gérer son stress ? Savoir présenter un dossier en public ? Etc. Il s'agit d'autant d'axes de progrès que le manager peut travailler pour être plus performant.

Manager au quotidien ne se résume pas à diriger une équipe. Nous abordons des sujets que nous pouvons qualifier de "métiers" : marketing, finance, achats, RH... Nous rendons accessibles les connaissances essentielles à posséder dans ces domaines pour développer vos compétences et mettre en œuvre des outils éprouvés, mais aussi pour enrichir votre propre connaissance. En effet, un chef de service est une sorte de dirigeant sur un périmètre réduit. À ce titre il doit gérer moult problématiques en dehors de ses missions de management : établir un budget, construire et piloter un plan d'action, recruter de nouveaux collaborateurs, gérer des fournisseurs, élaborer un tableau de bord, manager des projets...

Nous mettons également l'accent sur une préoccupation très actuelle avec l'avènement des réseaux sociaux numériques : gérer son identité numérique.