Ce que vous allez apprendre

- Comment mettre en place l'amélioration continue dans votre entreprise

- La méthode PDCA appliquée avec des exemples concrets ainsi que les autres outils

- Les bonnes pratiques pour réussir à améliorer concrètement vos processus

Qu'est-ce que l'amélioration continue ?

Dans les années 1920, un docteur en science et ingénieur a travaillé sur l'amélioration de la Qualité et la productivité. Il s'agit du Dr. Walter Shewart. Ce sont les prémices de l'amélioration continue, qui deviendra un pilier de la démarche qualité.

Cette notion a été reprise quelques années plus tard, dans les années 1950 par le Dr. William Edwards Deming, en illustrant le principe de la roue de Deming en quatre étapes (PDCA).

Pratique

Téléchargez et conservez près de vous la fiche "Mettre en oeuvre la roue de Deming" en version PDFDéfinition selon la norme ISO 9000

L'amélioration continue est une « activité régulière permettant d'accroître la capacité à satisfaire aux exigences. »

Pilier du management qualité, et exigence de la norme ISO 9001, l'amélioration continue n'en est pas moins une finalité de toute organisation : améliorer les performances en permanence de l'ensemble de ses processus. Il s'agit d'une démarche cyclique de progrès permettant d'atteindre des objectifs fixés et à chaque fin de cycle, recommencer pour tendre vers un fonctionnement optimum.

C'est une démarche sans fin. A chaque itération, des évolutions sont réalisées au niveau de l'entreprise, d'un projet, d'un produit, etc.

L'essentiel à retenir

L'amélioration continue n'est pas un projet ponctuel, mais un état d'esprit permanent qui vise à optimiser en continu les processus, produits et services pour améliorer la satisfaction des clients et la performance globale.

Contrairement à des approches radicales qui consistent à recommencer de 0, comme le reengineering, l'amélioration continue repose sur une démarche des "petits pas". Une démarche graduelle, un avancement progressif pour détecter et traiter les opportunités d'amélioration.

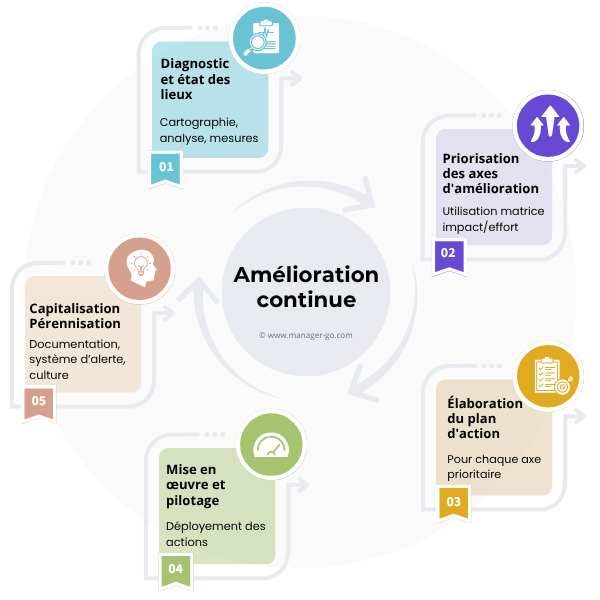

Plan d'amélioration continue en 5 étapes pratiques

Voici un plan d'amélioration continue concret que vous pouvez déployer dans votre organisation dès maintenant. Cette méthode éprouvée vous guide pas à pas pour transformer vos processus :

Diagnostic et état des lieux (Semaine 1-2)

Cette première phase pose les fondations de votre démarche. Sans diagnostic précis, de nombreux projets d'amélioration échouent. Ol est important d'investir du temps pour réaliser une photographie de la situation.

Actions concrètes à réaliser :

- Cartographier vos processus clés : utilisez la méthode VSM (Value Stream Mapping) pour recenser visuellement tous vos flux

- Identifier les points de douleur clients via l'écoute du client : enquêtes, entretiens, analyse des réclamations

- Mesurer les performances actuelles avec des KPI précis : temps de cycle, taux de défaut, coûts

- Réaliser des audits internes pour détecter les non-conformités et les irrégularités

- Analyser les données historiques à disposition : tendances sur 12 mois minimum pour appréhender les tendances profondes.

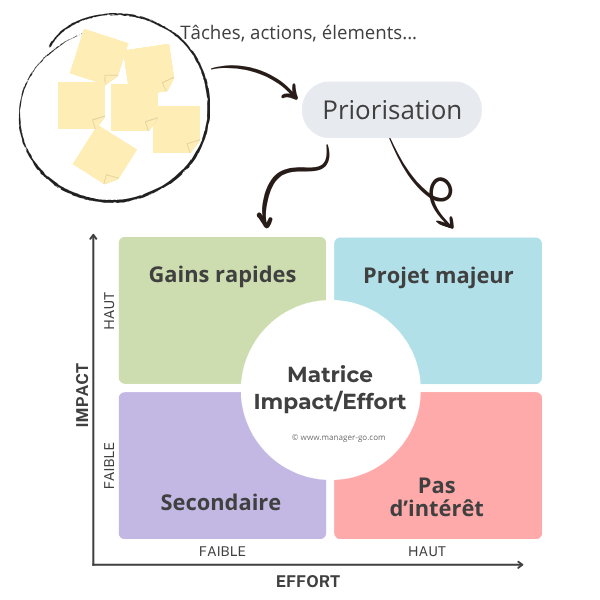

Priorisation des axes d'amélioration (Semaine 3)

Pour prioriser et choisir sur quels axes travailler, utilisez la matrice impact/effort. L'objectif : concentrez-vous d'abord sur les actions à fort impact et faible effort pour générer des "quick wins". C'est un puissant levier pour mobiliser vos équipes.

Exemple de méthode de priorisation avancée :

A utiliser pour classer les items dans votre matrice.

Critères de scoring (sur 10 points) :

- Impact client (30%) : amélioration de la satisfaction des clients

- Impact financier (25%) : économies générées

- Facilité de mise en œuvre (20%) : ressources nécessaires

- Impact sur le travail d'équipe (15%) : motivation des collaborateurs

- Risques associés (10%) : probabilité d'échec

Actions prioritaires : Score ≥ 7/10

Actions secondaires : Score 5-6/10

Actions à reporter : Score < 5/10

PRATIQUETéléchargez notre fiche pratique en pdf

- Explications simples pour une mise en oeuvre facile

- Illustrée par des exemples

- Fiche pdf agréable et efficace

Élaboration du plan d'action détaillé (Semaine 4)

Pour chaque axe prioritaire, définissez un plan d'action précis qui transforme vos idées en résultats concrets. Cette étape détermine une part importante du succès de votre démarche.

Les différents types d'actions d'amélioration continue

Les actions d'amélioration continue peuvent être classées en plusieurs catégories selon leur impact et leur périmètre d'application :

- Actions correctives : éliminent les causes des non-conformités détectées

- Actions préventives : anticipent les dysfonctionnements potentiels grâce à la gestion des risques !

- Actions d'optimisation : améliorent l'efficacité des processus existants

- Actions d'innovation : introduisent de nouvelles méthodes ou technologies

Structure du plan d'action type :

1. Objectifs SMART détaillés :

- Spécifique : "Réduire le temps de traitement des commandes"

- Mesurable : "De 48h à 24h maximum"

- Atteignable : validation faisabilité technique

- Réaliste : ressources disponibles confirmées

- Temporel : "D'ici 60 jours"

2. Équipe projet :

- Chef de projet (temps partiel 20%)

- Représentants métiers concernés

- Support technique si nécessaire

- Sponsor direction (validation des arbitrages)

3. Planning détaillé avec jalons :

- Phase de test : semaines 1-3

- Ajustements : semaine 4

- Déploiement du pilote : semaines 5-7

- Généralisation : semaines 8-12

Mise en œuvre et pilotage opérationnel (Mois 2-3)

Déployez vos actions. Cette phase nécessite un pilotage serré, car c'est là que la plupart des projets rencontrent des difficultés. Malgré les bonnes intentions, la mise en œuvre est un véritable challenge à relever.

Exemple de méthode de pilotage efficace :

Points de suivi hebdomadaires (30 min max) :

- Revue des indicateurs clés (analyse des dérives)

- Identification des blocages

- Définition des actions correctives immédiates

- Validation du planning de la semaine suivante

Dashboard de pilotage en temps réel :

Utilisez des couleurs pour plus d'impact.

- Vert : objectifs atteints (≥100%)

- Orange : retard acceptable (90-99%)

- Rouge : alerte majeure (<90%)

Gestion des résistances :

- Formations ciblées (prévoir par exemple 4h par collaborateur)

- Sessions de co-construction (session collaborative)

- Communication des premiers succès (important pour engager davantage)

Capitalisation et pérennisation (Mois 4)

Cette étape transforme vos succès ponctuels en état d'esprit permanent d'amélioration. Sans elle, une grande partie des gains sont perdus dans les 6 mois suivants. Inculquer cette culture est sans doute le plus compliqué et le plus long. Et pourtant, c'est le barycentre de l'amélioration continue.

Exemples d'actions de pérennisation :

Documentation des acquis :

- Mise à jour des procédures (pour "marquer dans le marbre" les nouvelles pratiques)

- Création de modes opératoires visuels

- Constitution d'une base de connaissances (important pour progresser en ne répétant pas les mêmes erreurs et en capitalisant sur ce qui marche)

- Formation des nouveaux arrivants

Systèmes d'alerte précoce :

- Indicateurs de dérive automatisés

- Audits qualité trimestriels

- Enquêtes de satisfaction client semestrielles (le client est au centre de tout)

- Revues de performance mensuelles (pour tout poser à plat et partager les indicateurs)

Culture d'amélioration continue :

Des actions qui contribuent à installer un nouvel état d'esprit.

- Système de suggestions collaborateur

- Reconnaissance des meilleures idées

- Partage des success-stories

- Formation continue aux méthodes

Calendrier de déploiement type

| Phase | Durée | Livrables clés | Ressources |

|---|---|---|---|

| Diagnostic | 2 semaines | Cartographie + Audit | 0,5 ETP |

| Priorisation | 1 semaine | Matrice impact/effort | 0,2 ETP |

| Planification | 1 semaine | Plans d'action détaillés | 0,3 ETP |

| Mise en œuvre | 8 semaines | Solutions déployées | 1,5 ETP |

| Pérennisation | 4 semaines | Procédures + Formation | 0,8 ETP |

ETP = équivalent temps plein.

Pour approfondir : les principes de l'amélioration continue

Parmi les sept principes de Management de la Qualité, le cinquième principe s'intitule « Amélioration ».

En partant du modèle développé par Deming, ce principe est symbolisé par une illustration montrant un cercle sur une pente qui tourne dans le sens de la montée. Ce cercle, intitulé « la roue » représente « le cycle », c'est-à-dire, le recommencement. A cela, s'ajoute une cale. Cette cale permet d'éviter à la roue de redescendre. Elle représente la validation des acquis. Cette roue est en mouvement perpétuel, ce qui sous-tend ce principe d'amélioration continue.

La méthode PDCA : les 4 étapes clés

Ce principe s'articule autour de quatre axes : PDCA

- Plan (Planifier) : planifier et préparer le travail à réaliser, les ressources et les moyens nécessaires pour atteindre les objectifs fixés.

- Do (Faire) : réaliser, mettre en œuvre le travail planifié, exécuter les tâches à partir du plan d'actions défini

- Check (Vérifier) : vérifier que les résultats obtenus correspondent à ce qui a été planifié (utilisation d'indicateurs de performance). Vérifier l'atteinte des objectifs fixés initialement.

- Act (Agir/Améliorer) : ajuster les écarts à capitaliser et à déployer.

Dans notre culture, nous avons tendance à porter une attention excessive sur le Do au détriment du Plan, et sans parler du Check, un contrôle... pour la forme. Or l'amélioration continue requiert un indispensable et permanent équilibre entre réflexion et action : fait-on les bonnes choses ? Les faisons-nous bien ? Sans cela nous ne maîtrisons pas ou plus le sens de nos actions et nous dérivons vers des performances médiocres. C'est l'effet inverse du résultat recherché.

La cartographie des processus : première étape essentielle

Avant de lancer toute initiative d'amélioration, il est crucial d'établir une cartographie précise de vos processus actuels. Cette étape permet d'identifier les zones de gaspillage, les goulots d'étranglement et les irrégularités dans vos flux de travail.

Intérêts et limites de cette démarche

Mettre en place un processus d'amélioration continue est bénéfique pour l'entreprise. Elle se résume par les verbes « supprimer », « réduire » ou encore « ajouter », « évoluer ».

Ainsi, cette démarche de progrès continus permet de :

- réduire les gaspillages,

- réduire les coûts, dont les coûts de non-qualité,

- réduire les dysfonctionnements, les irrégularités

- améliorer la productivité de l'entreprise,

- créer de la valeur,

- chercher à améliorer les performances de l'entreprise,

- …

Ce processus permet de "mieux faire les choses" (Excellence opérationnelle), utiliser au mieux les moyens (efficience) avec en ligne de mire la satisfaction client et la compétitivité de l'entreprise.

Bénéfices mesurables de l'amélioration continue

Les entreprises qui mettent en place des démarches d'amélioration continue structurées observent :

- L'amélioration de la performance opérationnelle

- La réduction des coûts de non-qualité

- Une augmentation de l'engagement des équipes

- L'amélioration de la satisfaction des clients

Impact sur le lieu de travail et le travail d'équipe

L'amélioration continue transforme fondamentalement le lieu de travail en favorisant une culture collaborative. Elle renforce le travail d'équipe en impliquant tous les collaborateurs dans l'identification et la résolution des problèmes, créant ainsi un environnement où chacun contribue activement à l'excellence opérationnelle.

Ses limites

Ce sont surtout celles que vous vous fixez. Il faut bien prendre en compte que mettre en place une démarche d'amélioration continue nécessite quelques investissements en termes de :

- ressources humaines

- ressources financières

- temps : démarche à long terme

Il est important de bien définir son sujet de départ et fixer ses objectifs à atteindre.

Les méthodes et outils de l'amélioration continue

De nombreuses démarches et méthodes sont mises à votre disposition pour conduire un chantier d'amélioration continue. A cela s'ajoute des outils spécialisés selon sur le sujet à traiter. La plupart de ces outils reprennent le concept de la « Roue de Deming ». A vous de choisir celui qui vous convient le mieux. Voici une liste non exhaustive des démarches, méthodes et outils.

La démarche Kaizen

La méthode Kaizen c'est l'association de deux mots, qui signifient :

- KAI : changement

- ZEN : bon, vers le meilleur, amélioration, c'est à dire progrès permanent

Cette démarche prône un changement global basé sur des améliorations régulières et graduelles nécessitant une implication de l'ensemble des acteurs de l'entreprise.

La démarche Six sigma

Démarche de management et d'amélioration des processus en mode projet. Dans le "six sigma", est utilisée la méthode DMAIC, qui est structurée autour de plusieurs étapes, toutes symbolisées par une lettre, et dont l'ordre d'exécution doit être rigoureusement respecté.

- Définir : définir le but et le champ du projet, obtenir des informations

- Mesurer : rassembler les informations quantifiées sur le fonctionnement actuel

- Analyser : identifier les causes profondes, les dysfonctionnements

- Améliorer : développer, tester, mettre en œuvre des solutions

- Contrôler : maintenir les gains en pérennisant le travail

La méthode 5S

C'est une démarche de management japonaise qui demande de la participation et de l'implication du personnel pour améliorer son poste et ses conditions de travail :

- Seiri (Débarrasser) : éliminer ce qui est inutile

- Seiton (Ranger) : classer, ordonner ce qui est utile

- Seiso (Nettoyer) : garder propre les outils, le bureau, etc.

- Seiketsu (Organiser) : établir et formaliser des règles

- Shitsuke (Maintenir la rigueur) : respecter les règles

La méthode des 5S s'accompagne de différents outils pour chaque étape, tel que : QQOQCPC, cinq pourquoi, Audit, Auto-évaluation, indicateurs, etc.

Les cercles de qualité

C'est une approche élaborée par Kaoru Ishikawa. Elle met en avant l'intelligence collective en mobilisant plusieurs personnes qui réfléchissent sur une problématique définie. Plusieurs outils peuvent alors être utilisés, tels que le Brainstorming.

La méthode du « Juste à temps »

Egalement appelé « flux tendu », cette méthode est généralement utilisée dans les processus de production. Elle met en avant l'amélioration de l'efficacité logistique des entreprises permettant d'éviter le gaspillage et les stocks inutiles. Cette méthode s'articule autour du principe des « cinq zéros ».

- 0 défauts : faire bien du premier coup

- 0 délais : être toujours présent

- 0 panne : « fiabilité du processus »

- 0 stock : avoir le minimum d'en cours

- 0 papier : simplifier l'organisation

Le modèle CMMI (Capability Maturity Model Integration)

C'est une démarche d'évaluation du niveau de maturité d'une organisation. Ses domaines d'application sont : le développement de systèmes, de produits et/ou de logiciels.

Le modèle CMMI est composé des 5 niveaux de maturité.

- Etat initial

- Etat fiable

- Etat fini

- Etat gérable

- Etat futur

Le modèle EFQM

Ce modèle est organisé autour de neuf critères, dont cinq sont des « critères facteurs » et quatre sont des « critères de résultats ». Les critères de facteurs génèrent des performances qui deviennent visibles dans les critères de résultats.

- Leadership

- Politique et stratégie

- Personnel

- Partenariats et ressources

- Processus

- Résultats clients

- Résultats personnels

- Résultats impacts sur la collectivité

- Résultats performances clés

L'un des outils utilisés pour cette démarche est la matrice de notation RADAR (Résultat, Approche, Déploiement, Auto-évaluation, Revue).

D'autres démarches, méthodes et outils, peuvent être utilisés : Lean Management, résolution de problèmes, 3M, Ishikawa, Kanban, Benchmarking, 8D, AMDEC, BPM, QFD, Retour d'expérience (RETEX), etc.

Il est facile de s'y perdre avec tous ces outils et méthodes, c'est pourquoi il est nécessaire de bien structurer votre besoin avant de vous lancer dans une telle démarche

Conseils

L'amélioration continue est un concept applicable à tous les niveaux de l'entreprise. Il peut aussi bien être utilisé pour améliorer un produit, un processus (supply chain, réclamations clients...), le système de management, les conditions de travail, réduire les coûts de non-qualité, etc.

Le tout est de bien cadrer son idée et son besoin de départ pour rentrer dans cette démarche.

Tournez-vous toujours vers vos objectifs en utilisant la démarche la mieux adaptée. Les outils ne sont que des moyens permettant d'atteindre ses objectifs.

Les 5 clés du succès

- Commencez petit : choisissez un processus simple pour valider la méthode

- Impliquez vos équipes : 80% du succès dépend de l'adhésion des collaborateurs

- Mesurez tout : "Ce qui ne se mesure pas ne s'améliore pas"

- Communiquez les succès : célébrez chaque victoire pour maintenir la motivation

- Persévérez : les premiers résultats apparaissent après 3-6 mois

Erreurs courantes à éviter

- Vouloir tout changer d'un coup : privilégiez l'approche progressive

- Négliger la formation : investissez dans la montée en compétences

- Manquer de rigueur dans le suivi : organisez des revues régulières

- Sous-estimer la résistance au changement : accompagnez humainement

Conclusion : passez à l'action dès aujourd'hui

L'amélioration continue n'est plus une option, mais une nécessité pour rester compétitif. Les entreprises qui l'adoptent systématiquement surperforment par rapport à leurs concurrents, selon une étude de McKinsey 2024.

Votre premier pas ? Choisissez un processus simple qui vous fait perdre du temps chaque semaine, formez une équipe de 3 personnes motivées, et lancez votre premier cycle PDCA de 30 jours. Les résultats vous surprendront.

Votre plan d'action immédiat

- Cette semaine : Identifiez votre premier processus à améliorer

- Semaine prochaine : formez votre équipe et planifiez le diagnostic

- Dans 30 jours : mesurez vos premiers résultats et ajustez

FAQ : questions fréquentes sur l'amélioration continue

Comment démarrer une démarche d'amélioration continue ?

Quels sont les indicateurs clés à suivre ?

Quelle est la différence entre amélioration continue et innovation ?

Comment mesurer le ROI de l'amélioration continue ?

Auteur - Laurent GRANGER

Fondateur de Manager-go.com, Laurent partage depuis 2008 des outils et méthodes concrètes pour aider les cadres à mieux piloter leur activité. Diplômé d'une école de commerce et titulaire d’un DESS en diagnostic d’entreprise (IAE Lyon 3), il met à profit plus de 30 ans d’expérience plurifonctionnelle en entreprise, du développement commercial et marketing au pilotage organisationnel.

Auteur de plus de 800 contenus pratiques, lus chaque année par des centaines de milliers de professionnels, il s’attache à transmettre des approches applicables, alliant expérience terrain, pédagogie et sens pratique.

Un commentaire peut-être ?

Commentaires

Il n'y a pas encore de commentaire.